キイヤ座間工場見学

●会社概要

会社名:株式会社キイヤ

事業内容:裁断用ボディ・ディスプレイ用ボディ・什器等の商品企画、製造、卸、販売

企業理念、経営目標:衣食住の【衣】に携わる仕事で社会に貢献し、日本のアパレルを陰で支えられるよう、これからも縁の下の力持ちとして様々な商品を開発・提供していきます。また、これからは対海外事業にもより一層力を注ぎ、世界のアパレルに貢献できる企業を目指します。

URL:http://www.kiiya.co.jp

創業年月:1919(大正8)年5月

本社所在地:〒151-0051 東京都渋谷区千駄ヶ谷5丁目6番14号

※東京本社では、 直販売機能、ショールームを設けておりませんが、事前にご連絡頂ければサンプル商品をご用意できる場合がございます。詳しくはお問い合わせ下さい。

工場・商品センター:座間工場:〒252-0028 神奈川県座間市入谷東2-23-20

山口工場:〒742-2301 山口県大島郡周防大島町大字久賀6490

海老名商品センター:〒243-0431 神奈川県海老名市上今泉1714-1

普段何気なく使っているボディですが、それらがどの様な人たちの手で、

どの様な工程を経て作られているかについて、皆さんはご存知でしたか?

今回の取材で、知らなかったことが知られたのは大変興味深いことでしたし、

何より、同社は今年で創業100周年を迎えられたそうで、

その様な記念すべき年に訪問させて頂けたことは大変光栄でした。

※ボディについては同社HPにて詳しく知られます。

・ボディについて知りたい方はこちら→http://www.kiiya.co.jp/handbook/?lyr=4&cid=135

・ボディの歴史について知りたい方はこちら→http://www.kiiya.co.jp/handbook/?lyr=4&cid=191

「皆さんご存知の通り、時代の変化に伴い、ファッションも変化します。

ですから、求められるボディは刻々と変化します。

私たちはこれまで、そうした時代の変化=日本人の体型の変化やニーズの変化に合わせ、

様々なカタチのボディを世に送り出してきました。」

そうお話しして下さったのは同社営業部の齊藤さんだ。

「使って頂ける全てのお客様により使い易く、また、より正確なお仕事をして頂けるように、

アナログではありますが、1台1台を丹精込めて、愛情込めて、手作りで仕上げております。」

齊藤さんからは工場内の見学の間、様々なお話しを伺うことが出来た。

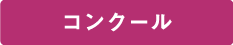

これまで作られてきたボディの原型の数は合計で、何と、数千にも上るそうだ。

無数のボディの原型が保管されているその横では

ボディの土台を作る作業、【はりこ】が行われている。

「湿度に敏感な素材であるため、はりこを完成させる段階で、

歪みを出さないように調整しながら乾燥させるのが難しいんですよ。」

阿部 座間工場長からも様々な工程について、丁寧にご説明頂けた。

「苦労して、試行錯誤しながら作り上げた製品が見事に仕上がり、

お客様にもご満足頂けた瞬間がたまりませんよね。」

ボディの製造はまず、企画担当者が、クライアントのニーズ、

例えば、最終的に使用されるシーン、求められるサイズ、

フォルム、予算等をクライアントと打ち合わせ、確認しながら、

どういった商品を製作するか、考えたり決めたりすることから始まる。

その企画の下、原型師と呼ばれる職人が雌型(めがた)と呼ばれる原型を製作する。

その雌型に、別の職人が、厚手のハリコ紙と呼ばれる特殊な再生紙を押し棒とデンプン糊で3重4重に重ね貼りしていく。

その工程を経て、まず、半身(身体の前と後ろ)の石膏の型に沿って、

2つの紙製の型が出来上がるのだ。

次に、先が曲がった特殊な鋏で余分な紙を切り落とした後に

前と後ろの2つの紙製の型を雌型に入れたまま組み合わせたら、

我々がよく目にする、脚の付け根から頭の付け根までのボディの

雌型に入ったままの紙製の型が完成する。

続いて、その雌型に入った紙製の型を

ムロと呼ばれる、60~70℃に室温が保たれた乾燥室に入れ、カチカチに乾かすのだ。

1日強で、強制的に乾燥させられた、雌型に入ったままの紙型を取り出し、

雌型を取り外すと、布が張られていない、紙製のボディ部分が完成する。

ボディ製作において、最も重要な工程が、次の【下地作業】である。

何事においても、“基礎”あってのことなのだ、と、この工程を見て改めて感じた。

下地作業ではベテランの職人が、ボディのサイズやフォルムが正確に出るように、

乾燥までで発生する紙の歪みや凸凹を手で触りながら、目で見ながら、

石膏を使って修正・最終調整をしていく。

この工程で、歪んだまま次の工程である布張りに進んでしまうと、

皆さんの想像通り、布をピンと張れない、ボディとしては納品出来ないモノになってしまう。

また、この【下地作業】の中で、腕や脚等の付属物を取り外し出来る器具や、

天井から吊り下げるための器具を取り付けていくのだ。

ここまで、全て、熟練した職人の手作業で作られていく。

且つ、【下地作業】の工程は分業されておらず、

1人の職人が、1体の工程を全て担う流れだ。

石膏を塗り付ける音やベニヤに穴をあけるドリルの音が響く中、言葉が出ない。

ここまでの工程だけでも、日頃使っている道具を大事に使わせて頂かないと、

と、なぜか、胸がギュッとなる感覚がした。

【下地作業】が完了すると、次は【布張り】の工程だ。

無論、張るための布の製図、裁断、ある程度の縫製が、

同時進行で、別室で行われている。

ここだけ唯一、機械が入って来る。

ある程度縫製された布を10~15人の職人が、

ここでも1人で1体、完成させるまで担当する。

布は前と後ろ中心を合わせ、ピンで仮に留め、

サイドをガンタッカーで留めていく。

ガンタッカーの、エアのプスンプスンという音が響く。

職人さんたちの手際の良さが光る。

次々と、足の付け根から頭の付け根までの形をした、

我々がよく目にする、布が張られたボディが完成していく。

「特にディスプレイで、様々なフォルムに生地を張り込んでいくため、

生地による伸縮性の違いに合わせてボディにフィットさせるのが難しいんです。」

と、齊藤さんが教えて下さった。

そして最後に、キイヤのボディであることを示すロゴが

こちらも職人の手によって、スクリーンやスタンプで印字される。

この工程でミスをすると、布張りからやり直しになるのだから、

緊張感がハンパなく伝わって来て、思わずこちらも唾をゴクリと飲み込んだ。

これらの工程を経て、座間工場だけで年間、1,300~1,400体のボディが生産される。

機械化、自働化を進めようにも、例えば【下地作業】では

1体1体に微妙な違いが出るので、そうしたことを一気に進めるのは難しい。

多くの人の手、時間を経て、ボディが完成されるのだ。

同社は今後、裁断用のボディづくりを通じて、

今まで以上に、日本のみならず、世界に貢献できる企業となることを目指されている。

「弊社の技術を活かして、新規に、アパレル以外の事業の展開することで、

社会に貢献していきたいと考えています。」と、齊藤さんが語って下さった。

●齊藤さんからのメッセージ

『あなたのそのひらめきやアイディアが、

夢を何百倍にも膨らませ、世の中の人々を幸せにします。

1%のひらめきに想いを込めて、あなたらしさを表現して下さい!』

●画像で見る、ボディが作られるまで(主な工程)

①雌型にハリコ紙と呼ばれる特殊な再生紙を張っていく(はりこ)。

|

|

|

|

|

②前後の型を組み合わせ、端に出た、余分な紙を特殊鋏で切る。

|

|

|

③それをムロで乾燥させる。

|

|

|

④乾燥後、雌型を外し、歪みや凹凸を修正・調整したり、付属器具の取り付けを行ったりする(下地作業)。

|

|

|

⑤予めある程度縫製された生地を型にピンと張っていく(布張り)。

|

|

|

|

|

|

|

|

|

|

⑥キイヤのボディであることを記すロゴを印字する。

|

|

●世界のボディメーカー

・イギリス:Kennett & Lindsell(ケネット・アンド・リンゼル) イギリスのエセックス市にあるボディメーカーで、その歴史は19世紀にまで遡る。William KennettとJoseph Lindsellの二人が創立。百数十年に渡って受け継がれてきた伝統的な手法と、現代の先端技術を交えながら培ったスキルは、グローバルスタンダードとして確立され、パリやミラノに活躍する多くのメーカーから絶大な信頼を得ている。今ではその需要もヨーロッパに留まらず、全世界でトップのシェアを誇っている。日本製ボディはキイヤとのコラボレーションで誕生。

・フランス:STOCKMAN(ストックマン)

フランスはパリで1867年に創業したボディメーカー。創業以来、オールハンドメイドにこだわって製造している。パターン用・ディスプレイ用ボディとして世界中で使用されており、著名なデザイナーのアトリエから生み出される服はストックマンのボディの上で作られると言われている。

・アメリカ:WOLFFORM(ウルフフォーム)

アメリカでは最古の裁断用ボディメーカーの一つで、1922年にニュージャージー州で誕生。現在はニューヨーク・ブルックリンに生産工場を持つ。新しい「ルックス」が登場する度に変化・進化する女性の体形やスタイルに対応し、それを分析して各ボディ・フォームに組み込んできた。素材もさることながら、その精度の高さがウリ。熟練職人の手で、一つひとつ個別の寸法と輪郭を型取り、縫い目は左右対称に配置されるため、人間の形状に最も近いボディが出来る。

「上記の企業は旧くから伝わる技法で、同じ型を作り続けているのが特徴。それに対し、キイヤの強みは同様に、職人業で正確なサイズ、フォルムのボディを作り続けるのと同時に、新規格の商品を生み出していく取り組みを進めていることだ。」と阿部 座間工場長が熱く語られた。

※変えてはならない部分と、時代の変化に合わせて変えていく部分のバランス感覚は何においても大事なことであるな、と改めて感じた。

●最後に…

皆さん、いかがでしたでしょうか?

私たちの目は完成した服にばかり向けられがちですが、 そうした服はその製作者が、様々な道具を使って製作しています。

当たり前のことですが。

ではそうした道具たちはどの様に作られているのか? 今回は道具の中でも、一番目にすることが多い“ボディ”の老舗メーカー、 株式会社キイヤ 座間工場にお邪魔させて頂きました。

ご対応下さった齊藤さん、阿部 座間工場長、職人の皆様に この場をお借りして厚く御礼申し上げます。

本当に有難うございました!

昨今、服作りを目指す若者が減っていると言われていますが、 ボディだけでなく、裁断鋏等の、服作りのための道具づくりを担う若者も減っており、 先代が蓄積してきた技術やセンス、職人業を次の代にきちんと引き継いでいくことも 非常に重要なことであると改めて実感致しました。

ファッションに強い興味はあるけど、服作りが苦手… でもファッション業界に関わる仕事がしたい!と思われる方がいらしたら、 例えば、こうした道具メーカーへの就職も一候補として挙げられてはいかがでしょうか?

また、道具を丁寧に、大事に扱うよう、昔、 おじいちゃん、おばあちゃんによく叱られたなぁ、 という想い出が蘇ってきます。

私はその叱られた理由を今回の取材を通して改めて理解出来ました。

あらゆることが益々便利になって、時に、それが当たり前に感じてしまうことがありますが、 今一度、普段何気なく使っている道具をはじめ、普段そこにあるモノ、そこにいるヒト等に対し、 有難いことなんだな、と心で念じながら、それらに、丁寧に、大事に関わらせて頂く、 そうした気持ちを持とう!と思いを新たにした10月でした。

それでは次回の投稿もお楽しみにしていて下さいね♪